模具斜頂、滑塊(行位)、止位鎖的技術探討

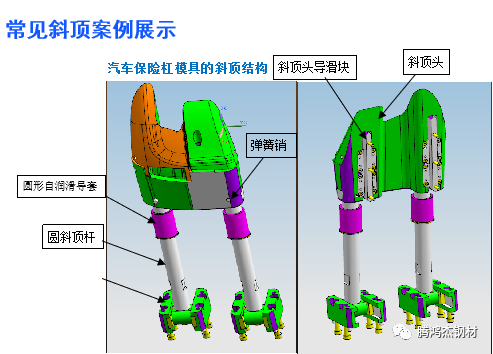

模具通常都是選擇直頂的方式脫模,斜頂、內抽通常是產品的內形有扣位、凸臺、或者凹陷的形面時采用的方法;外抽通常是產品的外側面有需要抽芯的時候采用的一種方法,比如:外表面有凸、凹的形面,或者孔位,外抽的距離比較短時,通常采用斜導柱的方式,外抽的距離比較長時,通常采用液壓或者機械的方式進行抽芯;作為模具部件通俗講斜頂、滑塊、行位、止位鎖我們下面簡稱為斜頂。

斜頂在模具中的作用:

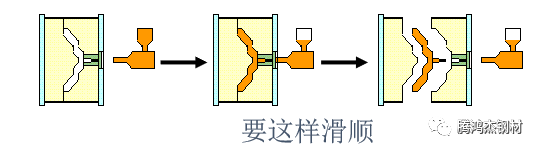

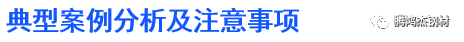

在模具結構里,斜頂是一種常見的產品脫模方式,它是為了解決產品倒勾(undercut)而發展的模具機構,其基本原理是將模具開閉頂出垂直運動,轉向成水平運動;斜頂的動作驅動力來自于頂針板的動作,因此斜頂的脫模行程與頂針有關系。

1、產品內、外側有與開模方向不同的面帶有內側孔、內側凹穴及內部凸臺等結構的塑料件成型時,凹穴、凸臺的成型阻礙塑膠件從模內頂出,必須在頂出前將凹穴或凸臺的成型零件先行退出,這種情況就采用斜頂抽芯分型機構解決脫模。

2、斜頂抽芯機構在抽芯分型的同時還可以推出制品

斜頂結構設計注意事項:

1、斜頂的角度一般不得超過15°;

2、斜頂結構必須要求有足夠的強度、材料耐磨、尺寸穩定性好,一般要做淬火、氮化或表面做PVD涂層處理;預硬鋼可減少熱處理風險和時間

3、斜頂脫倒扣行程要足夠;

4、盡量采用分體結構,降低成本;

5、斜頂不得同頂針等其它零件干涉;

6、斜頂不能鏟膠;

7、斜頂設計時在下模板要有拆裝孔;

8、斜頂設計時必須注意產品扣位處

防粘模功能或結構;

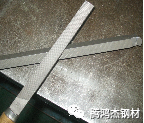

9、斜頂桿結構盡量設計足夠粗;

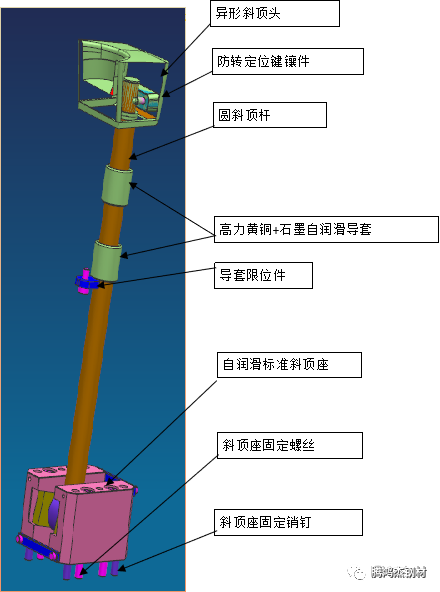

某些產品模具斜頂內抽倒扣行程大,導致斜頂角度必須很大,這種情況就要采用雙桿斜頂結構,防止斜頂彎曲變形。

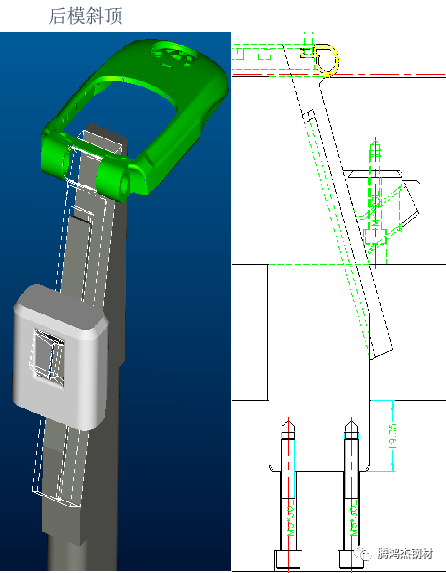

前模斜頂

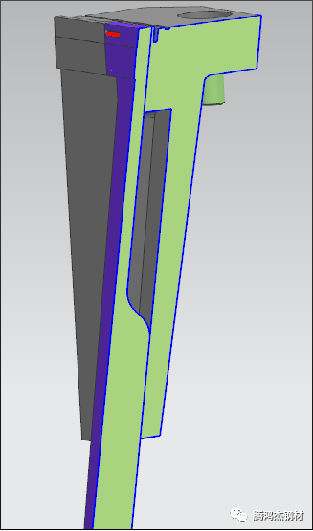

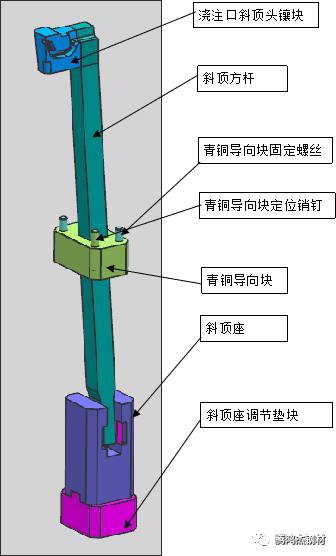

斜頂結構可行可靠方案定論,面殼模具斜頂頂材料和結構方案1,結構方面

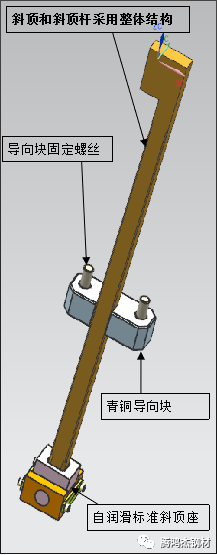

斜頂和斜頂桿采用整體結構,材料使用方面

使用Toolox44+氮化處理60-63HRC

Toolox44是瑞典SSAB鋼鐵集團的預硬化工具鋼,預硬到45-48HRC無需熱處理,具有非常高的韌性和強度,瑞典皇家工學院堪稱高硬度與韌性的完美結合,而且幾乎不變形,具有非常高的尺寸穩定性,抗高溫性能優秀,能提供良好的抗熱導裂性,抗開裂性,抗熱磨損性和抗塑性變形能力,其特點:各方向有極佳的韌性和廷展性;高溫強度高;相對于傳統H13類材料三倍以上的韌性,由于具有48HRC的基體硬度,組織純凈均勻,容易切削,適合高光或蝕刻曬紋,可根據摩擦要求決定是否氮化。

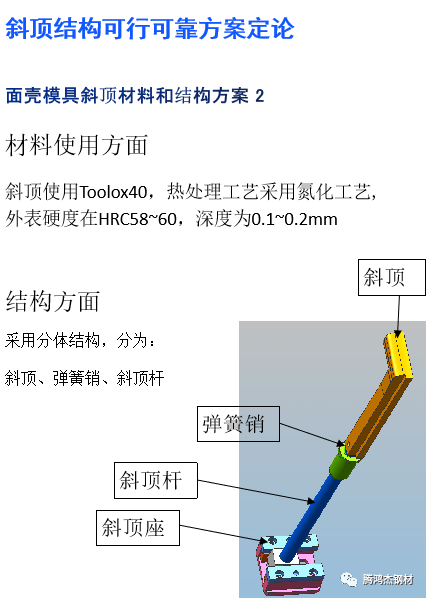

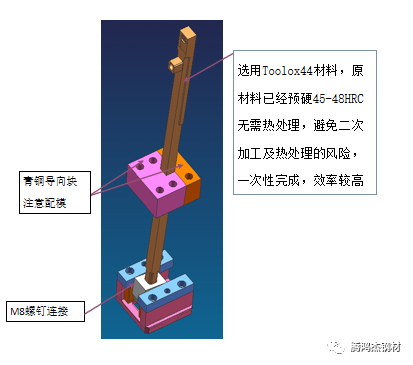

面殼模具斜頂頂材料和結構方案3結構方面

斜頂和斜頂桿采用整體結構

瑞典Toolox44已經預硬到45-48HRC,具有比H13 高3倍以上的韌性,強度高,純凈度高,易切削,同時具備高光要求,特點是尺寸穩定性高幾乎不變形,是目前世界上尺寸穩定性最好的鋼材,可解決變形導致的燒傷、卡死、斷裂風險,避免熱處理后的不穩定性和節省時間,符合與斜頂的工作硬度在47--49HRC之間要求。

方案確定

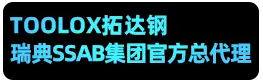

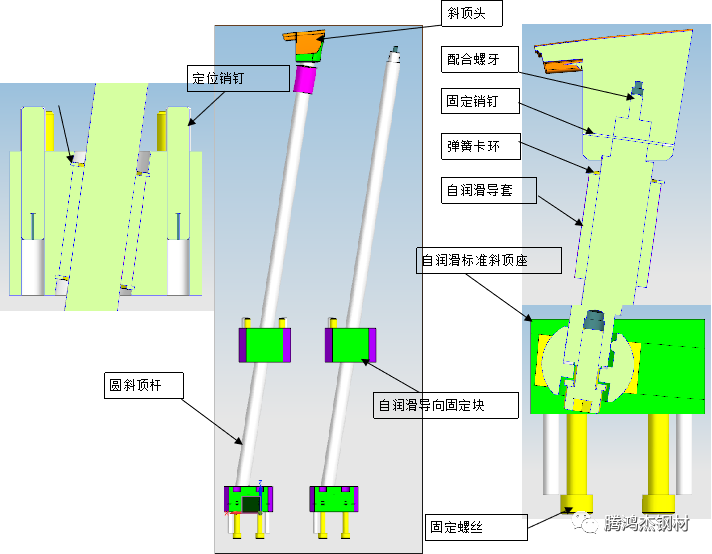

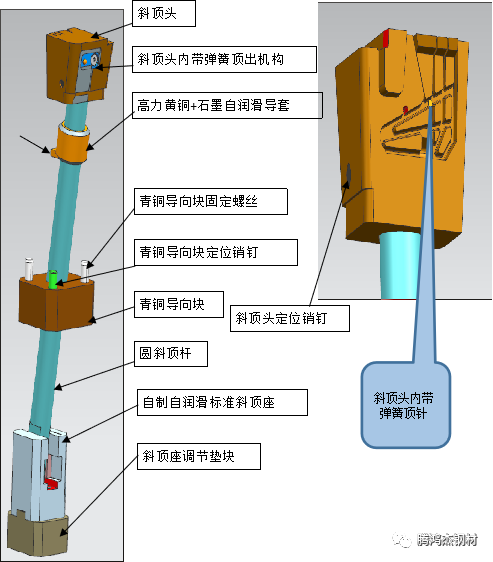

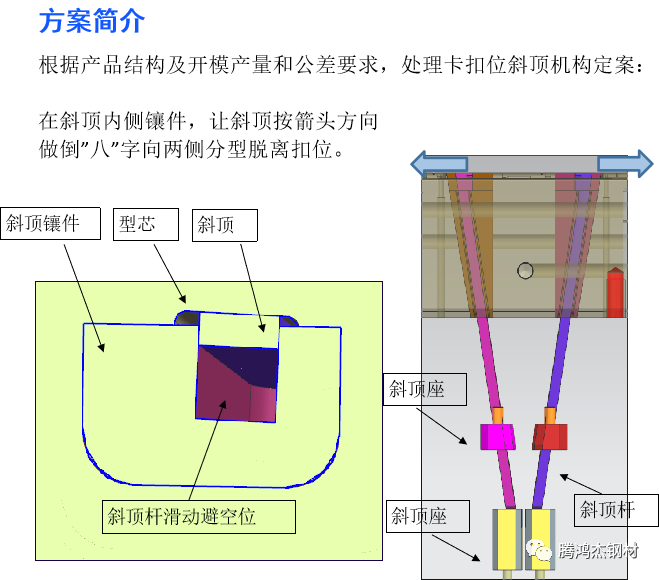

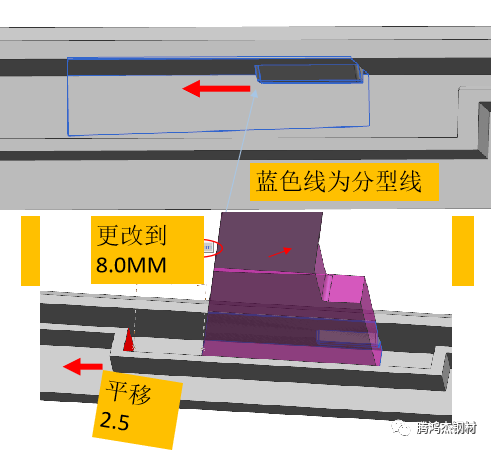

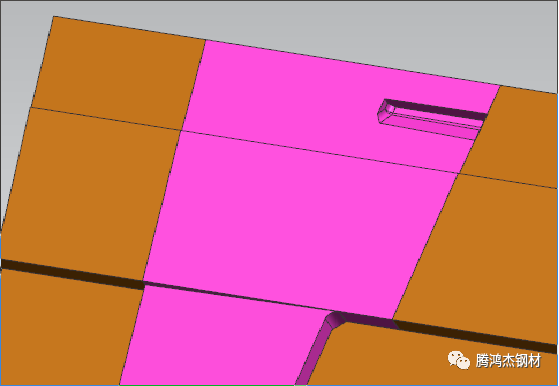

經過方案對比和技術討論,確定LCD斜頂新結構如下:

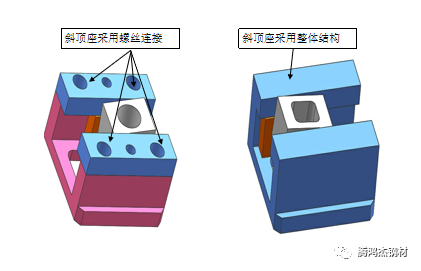

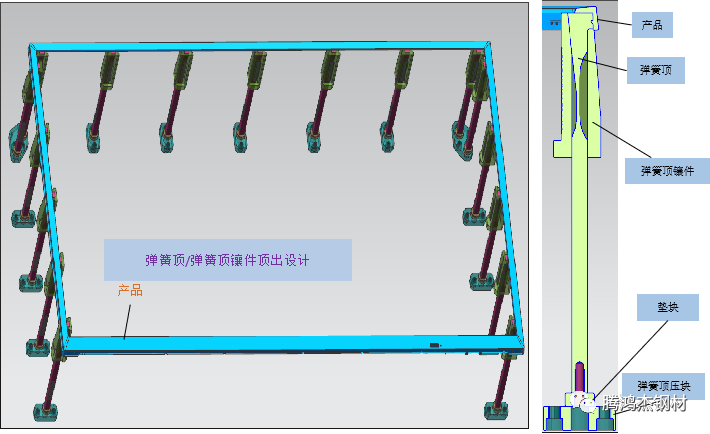

面殼斜頂座改良,斜頂座為分體結構時,用螺絲連接,斜頂多次運動,容易出現斜頂座螺絲松動,出現偏位。為此,對斜頂座結構進行改進,由分體結構改為整體結構,見下圖:

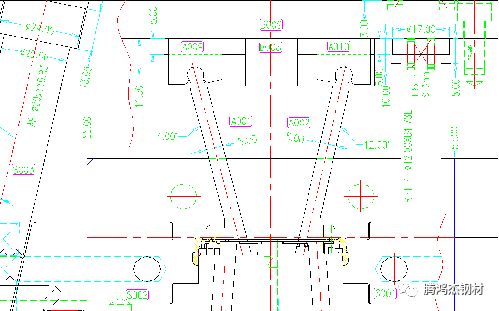

斜頂機構相關設計、加工數據的檢測

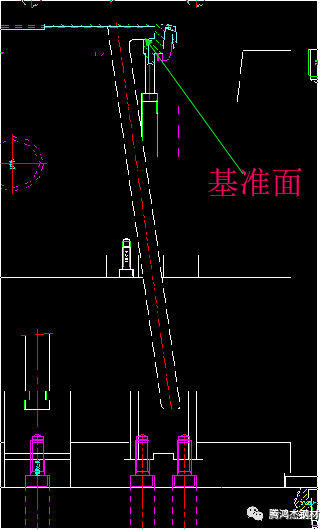

1、根據設計圖紙的標示找出斜頂、模芯的基準面、膠位面、封膠面,為檢測、研配加工準備。

2、清洗斜頂機構各零件,核對斜頂、模芯、模板、滑座2D圖和3D圖的符合性;用合格量具仔細檢測工件的關鍵配合位實際加工尺寸數據與圖紙值是否符合設計要求,明確各零件的加工余量。

3、對照設計圖紙認真分析斜頂行程、種類、強度是否合理?理解斜頂機構的動作、配合要求以及確定研配工藝等。

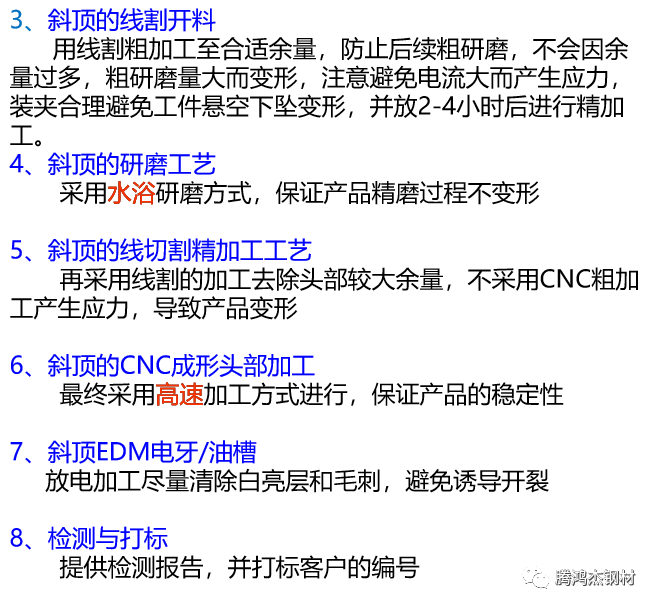

1、工程部轉2D圖并制定斜頂加工工藝

2、斜頂的選材

經采用多種材料多次實驗,原斜頂使用H13料,每次采購物料,必須經光譜儀檢測成份,合格才可以選用,該模具鋼具有高的淬透性和抗熱裂能力,該鋼含有較高含量的碳和釩,耐磨性好,但韌性相對有所減弱,需要經過熱處理淬火和二次加工,斜頂細小、長,容易變形,加工工藝要求高,殘留應力對模具生產帶來一定的不穩定性,容易發生燒、斷風險;瑞典SSAB生產的Toolox 拓達鋼預硬無需熱處理,硬度最高45-48HRC,而且具有比H13高3倍的韌性,幾乎不變形等優點,可完全取代,并提高效率、減少模具維修,是斜頂滑塊以及模仁要求高尺寸穩定性的優秀材料。

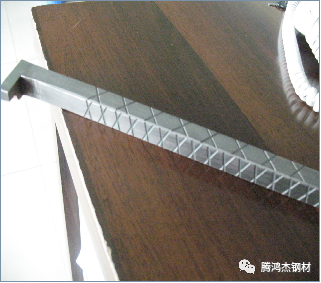

1、首先在實體斜頂上標示出加工基準面(嚴禁再次打磨、加工此面),然后再把斜頂本體配合面、模芯斜頂槽用合金銼刀、風動打磨機、油石或磨床等工具除去火花紋、線割紋和刀紋等余量。非封膠邊用銼刀適當倒R角。一般斜頂本體配模芯斜頂槽時,配合間隙不能大于單邊0.02~0.03mm,能用手推斜頂作相對運動順暢為佳。

2、研配斜頂頭部封膠面時,有余量就上磨床校平來磨。在研配時要注意,斜頂活動的松緊要適中,不能太松也不能太緊,大約為單0.01-0.02mm間隙最好;用銼刀銼斜頂和型芯封膠面時不能銼反口,以免出現批鋒;要用木錘或膠錘對工件進行輕輕敲打,不能用力太大,否則研配出來的工件容易變形、彎曲、失真,影響模具質量

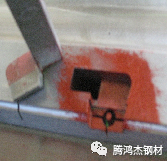

3、檢查斜頂是否配合到位,主要檢驗方法是看斜頂頭部的側面封膠位和底部封膠面是否到紅丹?紅丹要擦很薄,不能太多

4、斜頂配好型芯(型腔)后,再把型芯(型腔)裝進B板(A板),研配B板(A板)背面的斜頂導向塊,如有誤差對不上的,調整、研配導向塊直至順滑,再把導向塊鎖緊在B板(A板)上,斜頂能夠輕松、順暢地通過型芯、B板(A板)、導向塊為好。

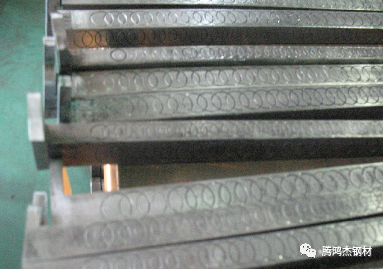

1、在裝配模具之前,斜頂本體一定要開好油槽(圓桿除外),而且要求油槽是全封閉的,防止在生產中“漏油”過快,以確保模具在運行中不會被“燒死”。油槽加工好后,要用銼刀去除毛剌。

2、模具在經過試模,確認產品OK后,應對斜頂相關滑動件進行加硬處理或進行表面氮化處理,增強斜頂硬度,減少斜頂在生產過程中與斜頂槽產生摩擦而損耗過快,影響模具使用壽命。

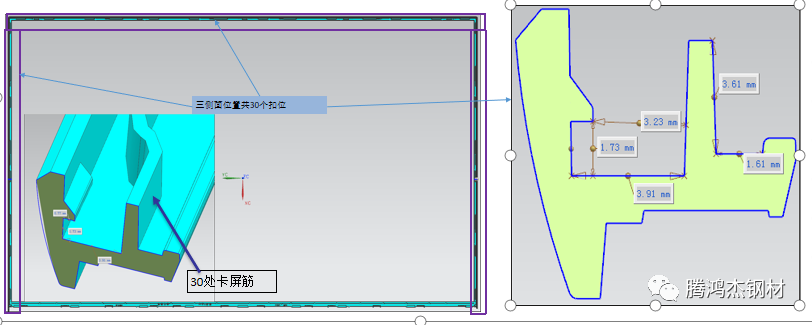

以下產品為電視機中框,產品尺寸規格1229.20mmX707.30mmX14.02mm,材料用PC/ABS+10%GF、產品長度公差±0.3mm,要求蒸汽高光倒裝模、適用1300T注塑機、模具壽命≧30萬。

產品重點裝配要求

1.產品卡扣要求:如卡扣尺寸不到位,會導致產品裝配過緊或過松;

2、設計要求卡扣結構工藝尺寸按客戶給出的公差值做到位;制造中的零件要嚴格按設計值進行加工,零件加工完成后需進行重點尺寸嚴格檢測,如不符合檢測要求需重新加工到位,保證尺寸合格!

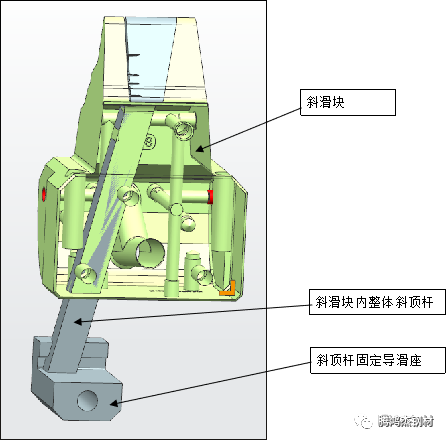

3、結構工藝分析:模具結構為蒸汽高光倒裝模,17個點針閥熱流道系統,型腔為Toolox44硬料整體1件;型芯4件合拼結構

產品周圈卡扣設計時需注意要求優化脫模角度和增加工藝R角,以便后續模具制造時便于加工和防止產品頂出時扣位斷裂;模具型芯斜頂選用TOOLOX44硬度HRC45-48;

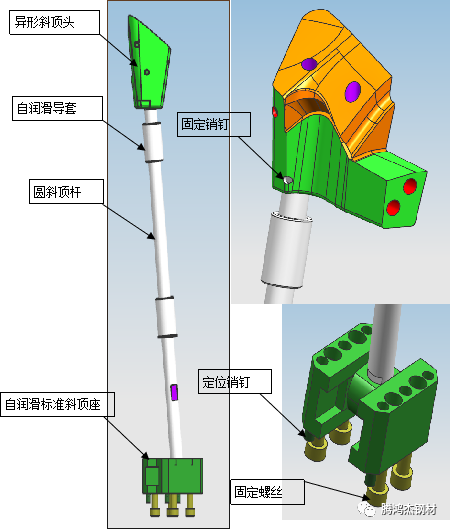

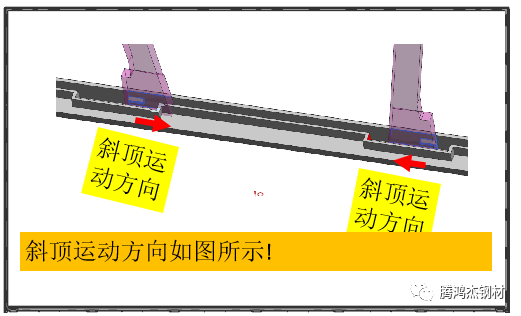

斜頂鑲件固定螺絲,斜頂桿滑動避空位